碳纤维 3D 打印与自动碳纤维铺层之间的差异

2023-03-09

近年来,两项技术发展使得 3D 打印和复合材料制造之间的界限模糊起来。第一项发展是 3D 打印现在允许使用如尼龙等高强度聚合物作为基体,用连续碳纤维增强打印部件。

图 1:这些是纤维生产设施中的碳纤维卷。这种材料广泛用于增强采用增材制造方法制造的工件。(图片来源:Getty Images)

图 1:这些是纤维生产设施中的碳纤维卷。这种材料广泛用于增强采用增材制造方法制造的工件。(图片来源:Getty Images)

第二项技术发展是复合材料制造,特别是在航空航天和自动化机械部件方面,正越来越多地从手工铺层转向自动化工艺。后者包括依靠机器人自动化来沉积材料的自动化胶带铺设和纤维铺放。

实际上,采用上述两种工艺来生产的各种碳纤维增强塑料 (CFRP) 结构件性能之间仍存在其他差异。

碳纤维增强 3D 打印

几乎所有增材制造 (AM) 工艺都有一个共同点,即通过铺设一系列二维层(叠层)来构建 3D 部件。AM 工艺有许多种,其中最适合工业应用的两种工艺包括选择性激光烧结 (SLS) 和立体光刻。

SLS 用激光将粉末状材料逐层熔化,以构建部件。SLS 最初是为聚合物量身定制的成型工艺,如今越来越多地用于生产具有高强度的铝、不锈钢和钛等材质的航空航天部件。

然而,大多数普通人(和工程师)熟悉的 AM 工艺是细丝沉积成型(或称 FDM)。在 FDM 叠层中,一卷细丝进入加热组件,然后作为熔融聚合物留存在喷嘴。然后,当聚合物材料自由流动并沉积在目前的零件层上(并迅速固化)时,喷嘴会移动到正在构建的零件表面。这个过程有点像用热胶枪制作 3D 零件。

今天,低成本 FDM 机器比比皆是...这就是为什么 FDM 是大多数人在提到 3D 打印时所指的 AM 子类型的部分原因。尽管 3D 打印和增材制造这两个术语可以互换使用,但后者通常指高质量工业原开发和零件生产。相比之下,3D 打印则更常见于(尽管并不总是如此)那些低成本原型开发和业余级应用。

一些 FDM 设备与聚合物材料兼容,聚合物材料由相对较小百分比的随机取向的玻璃纤维或碳纤维来增强。这种类型的加强件通常与高强度注塑部件(例如汽车挡泥板和仪表板)有关,而不是用于自动化机械的高性能复合材料结构件。另一方面,目前少数先进的 FDM 设备能够将尼龙等高强度聚合物与连续的碳纤维一起沉积。Markford 是这种 3D 打印的早期先驱,以利用连续碳纤维的强化优势。难怪这家公司仍然是大多数工程师都与生产这类增强型部件有关的公司。

自动化的复合材料制造

在航空航天等行业,基于人工操作的传统复合材料制造正慢慢被自动化工艺所取代。六轴工业机器人以及定制龙门机是领先的运动系统设计,可以执行:

- 自动化纤维铺放和纤维卷绕

- 树脂注入(将树脂诸如含有干态纤维预制件的模具)

自动化复合材料注射工艺进一步被区分为开模和闭模技术。闭模复合材料注射工艺可确保所有外表面光滑且控制良好。相比之下,开模工艺具有控制良好的外模线表面和更粗糙的内模线表面。

自动铺带机(或称 ATL 机)通常使用龙门机将预先浸渍有树脂的所谓预浸带沉积在相对平坦或略弯曲的单面模具上。ATL 机的终端效应器可能包括:

- 压辊

- 在沉积时使其散开和粘结的加热元件

- 在开始一个新位置之前切割胶带的切割器

胶带通常为 3 mm 至 12 mm 宽,但在热塑性或热固性胶带中嵌入连续纤维的情况下,则宽度可达 300 mm。热固性树脂通常在 ATL 操作后在高压釜中固化,而热塑性胶带则需要在胶带铺设头上安装预热装置。多层胶带相互叠置,对纤维方向有很好的控制。

ATL 铺层工艺实现了极高沉积速度,甚至可达每小时 45 公斤。这种工艺的唯一缺点是需要昂贵的预浸料。

另一种称为纤维缠绕的工艺是将纤维沉积在旋转的芯轴上,这是一种用于生产管状结构的单面模具。当芯轴旋转时,从线轴上拉出纤维...线轴又沿着旋转轴上下移动以控制纤维方向。纤维缠绕兼容预浸带以及沉积前浸渍的干燥纤维。对于后者,干纤维在称为湿卷绕的过程中被拉过树脂浴,这有助于最大限度降低材料成本。使用纤维缠绕,所生产工件的轮廓不必是完美圆形,但需要连续凸形。纤维中的张力产生了良好的压实效果,尽管控制纤维的轴向排列是不可能的,但可以对纤维取向进行一定的合理控制。

窄带自动纤维铺放 (AFP) 和自动丝束放置 (ATP) 工艺现在广泛用于飞机生产。使用这些方法,可将一系列窄预浸带同时沉积在工件上。AFP 和 ATP 结合了纤维缠绕和自动胶带铺设的许多优点。然而,这些工艺实现了比 ATL 工艺更紧密的曲线,同时仍保持高沉积速度。固定模具和旋转芯轴都可以使用。

树脂传递模塑(或称 RTM)与注射模塑类似,它使用封闭模具,树脂被注入其中,但其速度比注射成型慢得多。(用 RTM 填充一个模具通常需要 5 到 20 分钟)。干燥纤维预制件必须首先切割、组装并放入模具中...这通常由六轴机器人执行,并需要大量的人工干预。RTM 的优点是可以实现公差非常小的复杂形状。

3D 打印和复合材料自动化制造之间的关键工艺差异

3D 打印和自动化复合材料制造之间最明显和最根本的区别在于其工具要求。

3D 打印只需在一个平坦的基板上构建材料,在需要悬垂或空心结构的地方构建自己的支撑结构。因此,3D 打印不需要特定于零件的工具,而允许以低成本快速构建一次性设计。与之相比,所有的自动化复合材料制造过程都会将材料沉积到某种形式的模具上,这就定义了部件的最终形式。这意味着,在实际的复合材料制造开始之前,通常需要进行昂贵且耗时的机加工,使这些方法不太适合快速和一次性的原型制作。

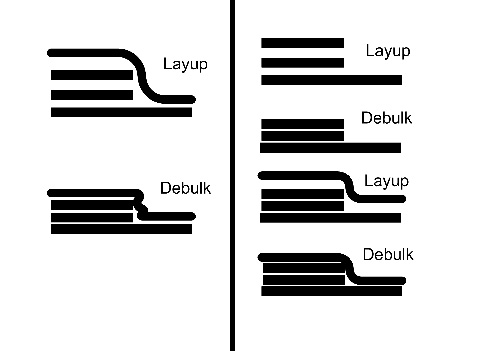

3D 打印和自动化复合材料制造之间的其他差异与其整体复杂性有关。虽然 3D 打印基本上是一种单一过程(在材料沉积后去除和清理粗糙度的工作量相对较小),但复合材料制造通常需要多个精加工过程。部件放在模具上并进行多次压实...还可能需要随后的高压釜固化。尽管复合材料制造可能会产生更高性能的工件,但也需要更多的资本密集型设备和专业知识。

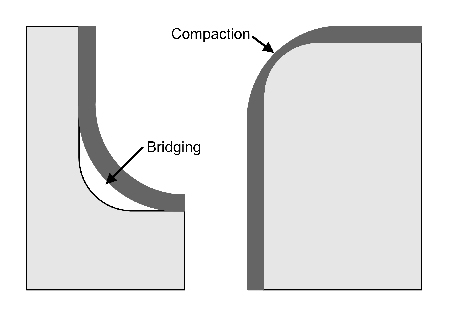

图 2:请注意左侧为 3D打印和右侧为自动化复合材料制造的压实工艺之间的差异。(图片来源:Jody Muelaner)

图 2:请注意左侧为 3D打印和右侧为自动化复合材料制造的压实工艺之间的差异。(图片来源:Jody Muelaner)

有时使用压辊或真空袋进行压紧或压实操作。这样的技术可提高纤维组分,也可以防止起皱等问题。考虑下面的例子,如果下层事先未压实,外层就容易起皱。

图 3:增材制造问题包括桥接和压紧。(图片来源:Jody Muelaner)

图 3:增材制造问题包括桥接和压紧。(图片来源:Jody Muelaner)

在增材制造工件的边角处会出现两个问题:桥接和压紧。桥接会影响内部半径,其中一层可能不完全符合模具或之前的层,从而导致空隙。压紧会影响外半径,而且是由于用于减小工件拐角处材料厚度的压实和固结力过度集中而造成的。

提升碳纤维增强塑料的性能

通过增材制造制造的增强型工件基本上是碳纤维增强塑料件(或称 CFRP),内含通过聚合物基体紧密结合在一起的纤维。CFRP 部件的强度不受单条碳纤维强度的限制,而是受限于:

- 碳纤维占总材料含量的百分比

- 纤维基体界面的确切子类型

- 纤维取向

纤维组分是指碳纤维占部件总质量的百分比。由于碳纤维在很大程度上赋予了 CFRP 强度,所以当纤维组分非常高时,可以获得更高的性能,只需足够的基体材料就能有效地将纤维固定在一起。然而,这里有一个需要考虑的警示。

纤维基体界面是单根碳纤维的表面与聚合物基体之间的结合处。实际上,破坏通常在这些界面处发生。要获得良好的纤维基体界面,首先要确保纤维在复合材料形成过程中完全润湿,这样聚合物就可以渗透到所有纤维中。真空装袋和压紧可显著提高润湿性以及可以达到的纤维组分。最佳的纤维组分通常是 55% 到 65%,因为这个范围可以确保完全润湿。使用 3D 打印也可以实现高纤维组分。

基体材料类型也会影响纤维基体界面,高压釜固化的热固性树脂通常比热塑性塑料能实现更高的性能。

结束语

目前,在复合材料自动化制造的工件比含碳纤维的 3D 打印部件性能更高。热塑性塑料现在可以达到相当高的性能,并且在飞机零件自动化制造和其他苛刻应用中越来越普遍。

很快,通过 3D 打印工艺制造的碳纤维增强材料组件就可以在性能方面媲美通过传统热塑性复合材料制造的组件。不过,传统的金属板加工和机床方法可能实现的精密表面和形状(例如,严格控制的模具生产线的要求)是 3D 打印在短期内不太可能平起平坐的一个领域。

免责声明:各个作者和/或论坛参与者在本网站发表的观点、看法和意见不代表 DigiKey 的观点、看法和意见,也不代表 DigiKey 官方政策。