为工业应用中基于状态的监测构建 MEMS 振动传感器系统

投稿人:DigiKey 北美编辑

2019-08-27

任何一台工业机械最终都会失效,要么因为制造缺陷而较早失效,要么因为碎屑积聚、内部零件劣化或单纯磨损而较晚失效。随着自动化工业生产线的发展,工厂操作人员面临着似乎无休无止的维护和修理周期,这可能会让生产线停止运行,特别是当机器中未检测到的故障变成灾难性故障时。

工厂操作人员与其应对意外的设备故障或忍受不必要停机时间来执行不合理的维护,不如使用基于状态的监测 (CBM) 指标,以便在设备进入临界运行状态之前早做准备,更有效地安排维护和修理。在工业环境中,监测机器运行状态的能力可以转化为显著节省成本。通过检测设备故障之前通常会出现的状态,工业工程师可以在故障发生之前修复机器。

然而,当实施 CBM 时,需要监测的状态性质可能各不相同,因而要求开发人员构建符合特定要求的精确传感器信号链。

本文讨论对工业设备实施 CBM 的要求,并介绍开发人员如何使用 Analog Devices 的器件组合来构建一个能够满足这些要求的信号链。

振动分析

作为基础 CBM 方法,振动分析已成为评估机械及其可动部件运行状态的主要技术。在这种方法中,工业工程师分析振动测量结果,识别出表明转子、齿轮、轴承、机器部件之间任何其他机械接口出现不平衡、未对准或受损的模式。例如,重复出现的大幅度振动模式可能反映由于离合器、齿轮、轴承、轴承座圈或其他接触机器表面受损或磨坏而引起的机械冲击事件。

不过,除了这种时域振动测量之外,使用快速傅里叶变换 (FFT) 分析的频域测量可以提供关于机械状态的更多细节。虽然用于生成这种频域分析的 FFT 计算需要更多的计算能力,但其效果非常好,值得付出努力。借助这种方法,经验丰富的工程师已经找到了若干可靠的反映不平衡、未对准、松动、轴承缺陷等故障的频率相关指标(图 1)。

图 1:通过测量频域峰值的绝对和相对幅度,工业工程师可以推断出各种各样的当前和潜在机械问题——从机器部件不平衡到轴承失效。(图片来源:Analog Devices)

图 1:通过测量频域峰值的绝对和相对幅度,工业工程师可以推断出各种各样的当前和潜在机械问题——从机器部件不平衡到轴承失效。(图片来源:Analog Devices)

在这些指标中,基频(也称为 1x 分量)相对于其谐波和之前基线 1x 测量的变化可以表示机器中的某种不平衡,反映在信号中即是其幅度与旋转速率的平方成比例,其频率与机器的旋转或谐振频率匹配。相比之下,机器部件之间的未对准或松动会导致一次谐波(也称为 2x 分量)的特征性增加,甚至在高达 10x 的频率分量中也是如此。类似地,齿轮等内部零件的不平衡、未对准或损坏会导致与其自身旋转速率和齿数相关的频率处峰值更高。

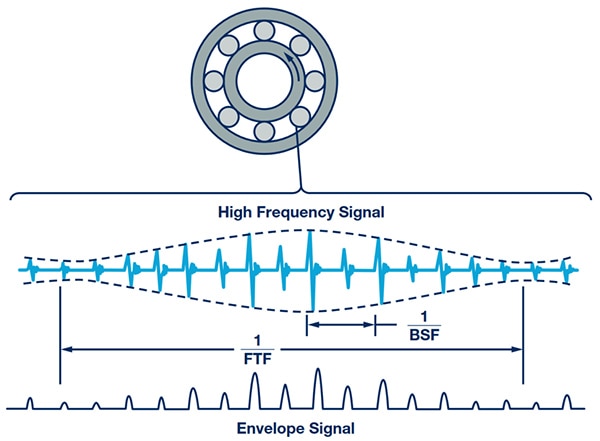

故障指标可能相当复杂,尤其是对于埋在机器内座圈中的轴承。当轴承穿过座圈时,会产生一个特征信号,信号频率称为滚珠旋转频率 (BSF),信号包络与轴承座圈的保持架故障频率(FTF,即轴承保持架绕轴承旋转的速率)相关。有缺陷的轴承或座圈会在 BSF 处产生相对较高幅度事件,从而形成一系列由 FTF 调制的低幅度振动(图 2)。

图 2:与机械故障相关的振动特征既有很容易辨识的基频和若干谐波处的峰值,也有很复杂的轴承故障特征——在滚珠旋转频率 (BSF) 下调制脉冲,并且包络信号与轴承座圈保持架故障频率 (FTF) 相关。(图片来源:Analog Devices)

图 2:与机械故障相关的振动特征既有很容易辨识的基频和若干谐波处的峰值,也有很复杂的轴承故障特征——在滚珠旋转频率 (BSF) 下调制脉冲,并且包络信号与轴承座圈保持架故障频率 (FTF) 相关。(图片来源:Analog Devices)

由此产生的轴承故障频域特征可能非常复杂,表现为扩展到很宽的高频带上低幅度分量广泛增加(见图 1 右侧)。

尽管频域特征显得很复杂,但工业工程师已经开发了大量分析方法和详细指标,用于诊断从不平衡和未对准到更微妙的轴承相关问题的各类故障。

由于需求越来越大以及更高效解决方案的出现,分析和振动测量方法的复杂性在不断提高。过去,工程师通常使用手持式振动监视器和便携式数据记录仪来记录模式,以供日后离线分析。

随着世界向工业 4.0 自动化转变以及更加依赖自动化机械,手动方法已不那么实用。更先进半导体器件的出现,使得 CBM 应用越来越多地基于直接与关键机械相连的振动测量器件来提供连续监测。

振动测量要求

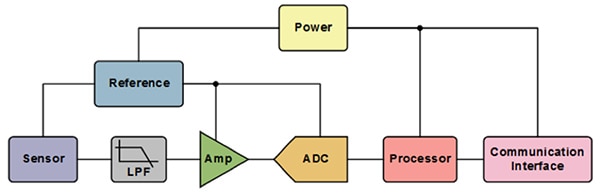

与任何传感器信号采集应用一样,CBM 的振动测量设备依赖于熟悉的信号链拓扑结构,包括传感器、信号调节级、模数转换器 (ADC) 和处理器(图 3)。

图 3:振动检测系统使用熟悉的拓扑结构,集信号链、处理器和支持器件于一体,信号链由传感器、低通滤波器 (LPF)、运算放大器和 ADC 组成。(图片来源:Analog Devices)

图 3:振动检测系统使用熟悉的拓扑结构,集信号链、处理器和支持器件于一体,信号链由传感器、低通滤波器 (LPF)、运算放大器和 ADC 组成。(图片来源:Analog Devices)

为了支持前面提到的频域分析,这种振动信号链的规格通常与消费电子设备中运动检测所用的信号链大不相同。

工业和消费应用最重要的区别之一在于其振动传感器带宽要求。如上所述,机器中的故障指标可能出现在 5 倍于甚至 10 倍于基频的谐波中,或广泛存在于更高的频带上。工业机器通常以每分钟数百转甚至数千转 (rpm) 的速度运行,一台以 1,000 rpm 运行的机器要求振动传感器带宽为 5 千赫兹 (kHz) 或更大,如此才能捕获与轴承故障或复杂错位相关联的频率处尖峰。类似地,要捕获与在较高 BSF 范围运转的轴承相关联的信号,也需要宽带宽。

仅凭宽带宽性能还不足以捕获与细微不平衡、未对准或轴承座圈/轴承本身问题相关联的更微妙故障特征。虽然幅度很小,但这些信号源可以反映苗头性问题;对于轴承问题,它甚至能反映即将发生的故障。因此,CBM 振动测量装置还必须有低本底噪声和足够高的分辨率,以将与此类故障相关联的低幅度信号分离出来。

微机电系统 (MEMS) 传感器

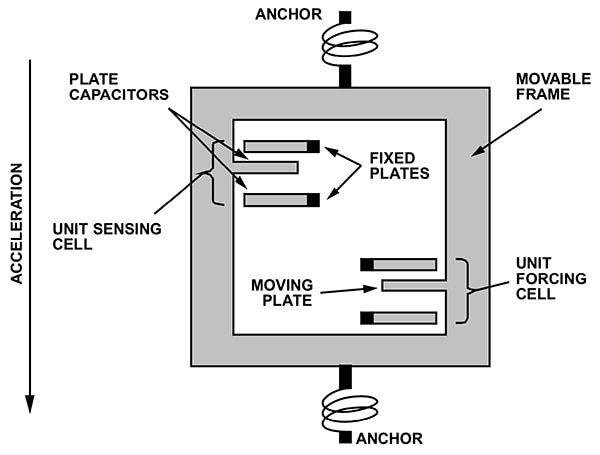

虽然过去工业应用经常使用压电加速计,但微机电系统 (MEMS) 传感器最近已成为一种有效的解决方案。这种多晶硅结构是在硅基底上制造,其基本单元由两片固定板及其间的一片可动板组成(图 4)。

图 4:微机电系统 (MEMS) 传感器采用常规半导体工艺技术制造,其基本单元由固定板和可动板组成,可动板响应加速度而偏转,导致单元电容发生变化。(图片来源:Analog Devices)

图 4:微机电系统 (MEMS) 传感器采用常规半导体工艺技术制造,其基本单元由固定板和可动板组成,可动板响应加速度而偏转,导致单元电容发生变化。(图片来源:Analog Devices)

当加速度导致可动板相对于固定板偏转时,差分电容发生变化,产生与加速度成比例的传感器输出。

即使偏转很小,先进的 MEMS 振动传感器也能支持跟踪工业机械相关加速度所需的高性能范围。

根据简谐运动的等式,加速度与频率有如下关系:

a = -(2pf)2x (等式 1)

其中:

a = 加速度

f = 频率

x = 相对中心位置的位移幅度(对于 MEMS 振动传感器而言,通常在 1 微米 (μm) 左右)

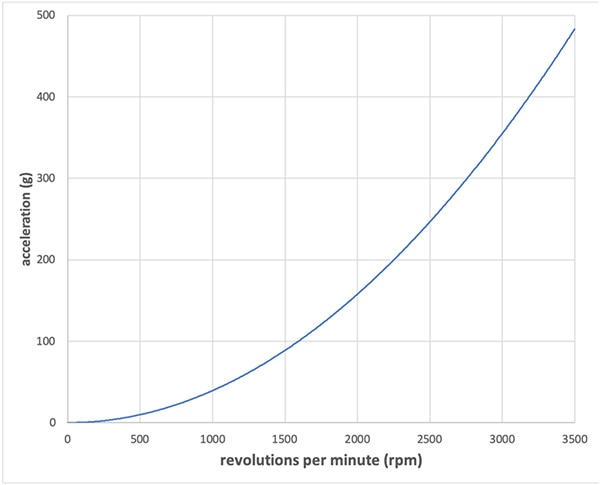

因此,用于工业机械的 MEMS 传感器所经历的加速度可能达到数百 gs,比消费电子产品中常用的 MEMS 振动传感器所经历的加速度高出几个数量级(图 5)。

图 5:对于工业机械的典型转速范围,MEMS 传感器可能经历非常高的加速度。(图片来源:DigiKey 依据 Analog Devices 数据制作)

图 5:对于工业机械的典型转速范围,MEMS 传感器可能经历非常高的加速度。(图片来源:DigiKey 依据 Analog Devices 数据制作)

由于 MEMS 制造技术的不断进步,开发人员现在可以找到实用的 MEMS 振动传感器,例如 Analog Devices 的 ADXL100x 系列 MEMS 加速计中的传感器,其不仅能满足基于振动的 CBM 应用的严格要求,而且可简化底层振动检测系统的设计。

集成 MEMS 传感器

Analog Devices 的 ADXL100x 系列 MEMS 单轴振动传感器包括 ADXL1001、ADXL1002、ADXL1003、ADXL1004 和 ADXL1005,为开发人员提供了一系列能够满足加速度范围、带宽、分辨率和噪声等方面工业要求的器件(表 1)。

|

表 1:Analog Devices 的 ADXL100x 振动传感器性能规格(表格来源:Analog Devices)

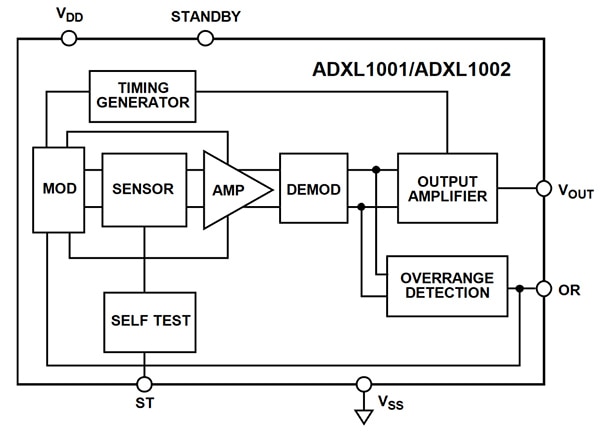

MEMS 传感器采用常规半导体工艺技术制造,因此可以轻松地与其他电路集成,以便提供各种模拟和数字功能。ADXL100x 系列的每个成员都使用相同的功能架构,集 MEMS 传感器、传感器放大器、解调器、输出放大器和其他特性于一体(图 6)。

图 6:Analog Devices 的 ADXL100x 系列振动传感器的所有成员都是集 MEMS 传感器与全面的传感器信号调节级以及其他功能于一体。(图片来源:Analog Devices)

图 6:Analog Devices 的 ADXL100x 系列振动传感器的所有成员都是集 MEMS 传感器与全面的传感器信号调节级以及其他功能于一体。(图片来源:Analog Devices)

在这些特性中,超范围 (OR) 检测功能有助于保护传感器元件,应对加速度超过器件额定加速度范围大约两倍的情况。这种事件在正常运行的机器中并不罕见,尤其是当机器首次启动或在之后改变速度时。在它稳定于基频之前,哪怕是最坚固的振动传感器,部件加速时产生的谐振频率组合也有可能使其发生过饱和。

发生超范围情况时,ADXL100x OR 子系统会设置 OR 输出信号以警告主机处理器。此外,它会禁用内部时钟 200 微秒 (μs),防止损坏 MEMS 结构。经过 200 μs 后,如果超范围情况继续存在,OR 子系统就会每 500 μs 重新触发输出信号和关断周期。

构建信号链

ADXL100x 的集成输出放大器可以驱动最高 2 毫安 (mA) 拉电流的电阻负载,以及最大 100 皮法 (pF) 的负载电容。因此,开发人员原则上可以将 ADXL100x 直接连接到 Analog Devices 的 AD4000 16 位精度逐次逼近寄存器 (SAR) ADC。

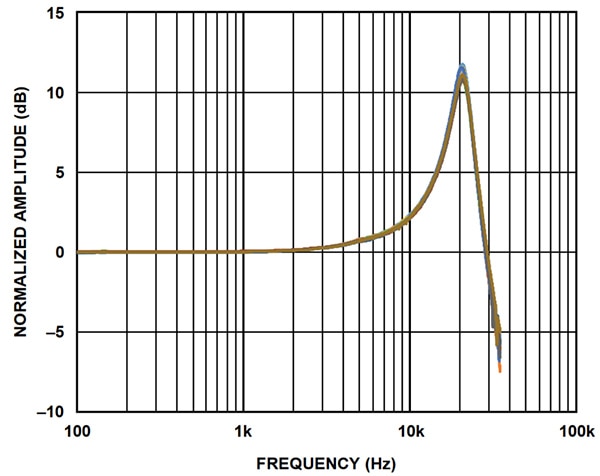

实际上,使用这种直接连接配置需要至少 220 kHz 的采样率。之所以有此采样率要求,是因为需要以器件的 3 分贝 (dB) 频率响应带宽的两倍进行采样,这远远高于 MEMS 传感器的频率响应带宽(见表 1)。实际上,集成输出放大器设计有 70 kHz 的 3 dB 频率响应带宽,以便在接近传感器谐振频率的频率下进行测量,此频率可能远高于规范中提供的 3 dB 频率(图 7)。

图 7:Analog Devices 的 ADXL100x 系列振动传感器提供的宽带宽频率响应类似于此处针对 ADXL1002 所示的曲线,其额定 3 dB 带宽为 11 kHz,并在明显更高的频段呈现出特征化谐振频率峰值。(图片来源:Analog Devices)

图 7:Analog Devices 的 ADXL100x 系列振动传感器提供的宽带宽频率响应类似于此处针对 ADXL1002 所示的曲线,其额定 3 dB 带宽为 11 kHz,并在明显更高的频段呈现出特征化谐振频率峰值。(图片来源:Analog Devices)

同任何转换信号链一样,采样率必须至少是等效噪声带宽 (ENBW) 的两倍,以免将噪声混叠到目标频带中。由于 ENBW = π/2 x ω3dB(其中 ω3dB 为 70 kHz),ADXL100x 器件的 ENBW 为 110 kHz。因此,所需采样率至少须为 220 kHz。

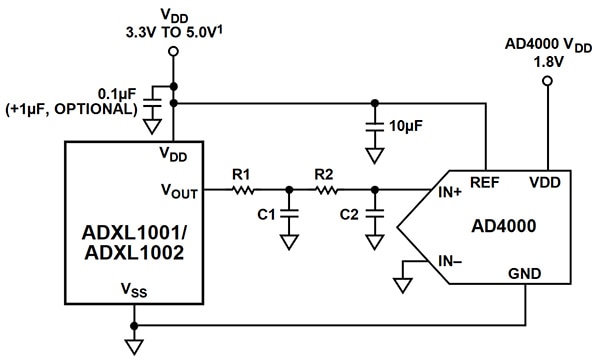

开发人员只需增加一个单极点低通滤波器,便可轻松降低此采样要求。实际上,Analog Devices 建议在传感器和 ADC 之间使用一个双极点电阻-电容 (RC) 滤波器,例如前面提到的 Analog Devices AD4000(图 8)。

图 8:在 Analog Devices 的 ADXL100x MEMS 传感器和 Analog Devices AD4000 ADC 之间使用一个简单的双极点低通滤波器,开发人员便可降低所需的传感器采样率。(图片来源:Analog Devices)

图 8:在 Analog Devices 的 ADXL100x MEMS 传感器和 Analog Devices AD4000 ADC 之间使用一个简单的双极点低通滤波器,开发人员便可降低所需的传感器采样率。(图片来源:Analog Devices)

例如,使用 16 千欧 (kΩ) R1 电阻、300 pF C1 电容、32 kΩ R2 电阻和 300 pF C2 电容,在 ADXL1001/ADXL1002 的 200 kHz 内部时钟频率下,可提供约 84 dB 的衰减。在这种情况下,32 kHz 的 ADC 采样率即足以测量 0 到 10 kHz 的振动,而不会有混叠伪像。

若将 ADXL100x 传感器与 AD4000 ADC 和少数无源元件配合使用,开发人员可以实现完整的振动测量信号链。加上稳压器(如 Analog Devices 的 ADP7104 低压差 (LDO) 稳压器)、基准电压源(如 Analog Devices 的 ADR4550)和处理器(如 Analog Devices 的 ADUCM4050 微控制器),便可快速完成振动传感器系统设计的核心部分。

若将很少的这些器件与 ADXL100x 系列的不同成员配合使用,开发人员便可满足特定性能要求,例如独特 CBM 应用需要的更大加速度范围或更高带宽。

三轴测量

对于更复杂的 CBM 应用,ADXL100x 系列的单轴测量功能可能不足。虽然开发人员可以针对每个需要的测量轴轻松复制基本设计,但 Analog Devices 的 ADcmXL3021 三轴振动传感器模块提供了一种更简单的方法。

Analog Devices 的 ADcmXL3021 模块采用 23.7 毫米 (mm) x 27.0 mm x 12.4 mm 铝制外壳封装,带有安装法兰,支持使用三个 ADXL1002 MEMS 加速计(沿相互正交的检测轴放置)进行三轴测量(图 9)。

图 9:Analog Devices 的 ADcmXL3021 模块采用 23.7 mm x 27.0 mm x 12.4 mm 铝制外壳(左),提供完整的三轴振动测量系统(右),能够满足工业性能要求。(图片来源:Analog Devices)

图 9:Analog Devices 的 ADcmXL3021 模块采用 23.7 mm x 27.0 mm x 12.4 mm 铝制外壳(左),提供完整的三轴振动测量系统(右),能够满足工业性能要求。(图片来源:Analog Devices)

在每个 MEMS 传感器的信号链中,一个专用 ADC 以每秒 220 千样本 (kSPS) 的速率采样,结果存储在模块的内置先进先出 (FIFO) 缓冲器中。该模块的集成处理器支持四种不同工作模式下的时域和频域测量:

- 实时流传输 (RTS),提供实时数据

- 手动 FFT 模式 (MFFT),响应外部信号或软件命令的触发而生成频域数据

- 自动 FFT 模式 (AFFT),使用内部定时器自动触发频域数据捕获

- 手动时间捕获 (MTC) 模式,捕获 4,096 个连续时域样本,支持使用信号处理功能,包括滤波和平均化

凭借集成的 MCU,ADcmXL3021 还提供除这四种采样模式之外的其他功能。其中一种功能支持 ISO 10816 等行业标准,当机器进入不适当的运行状态时会发出警告,当机器进入临界状态时发出报警。

在 MTC 模式下,ADcmXL3021 针对时域数据提供三种不同可配置级别的报警(正常、警告和严重)。为了支持 ISO 10816 通知,开发人员可以设置指示正常级别的信号、指示不适当操作的警告信号以及指示不安全操作的报警信号。

对于 MFFT 或 AFFT 模式下的频域测量,ADcmXL3021 提供更复杂的报警功能。此时,开发人员可以配置六个报警带,每种配置都会指定频率范围和幅度的上下限。借助此功能,开发人员可以配置 ADcmXL3021 来识别与已知警告或报警条件相关的特定频率和幅度特征(图 10)。

图 10:开发人员可以配置 Analog Devices 的 ADcmXL3021 振动传感器模块,使用基于振动幅度和振动频带的指标组合发出警告或报警。(图片来源:Analog Devices)

图 10:开发人员可以配置 Analog Devices 的 ADcmXL3021 振动传感器模块,使用基于振动幅度和振动频带的指标组合发出警告或报警。(图片来源:Analog Devices)

为了简化 ADcmXL3021 的开发,Analog Devices 提供了 ADCMXL_BRKOUT 分线板,通过其提供的排针更容易访问 ADcmXL3021 柔性尾部连接器引脚。

Analog Devices 还提供基于 Windows 的 ADCMXL 振动评估软件应用程序,其设计为与 Cypress Semiconductor 的 CYUSB3KIT-003 USB 3.0 SuperSpeed Explorer 套件配合使用。通过评估软件界面,开发人员可以检查每个轴的时域和频域数据,并修改 ADcmXL3021 寄存器以探索其他捕获配置(图 11)。

图 11:开发人员可以使用 Analog Devices 的评估软件应用程序查看 ADcmXL3021 振动传感器模块的输出,或以交互方式修改其寄存器以探索不同的捕获配置。(图片来源:DigiKey/Analog Devices)

图 11:开发人员可以使用 Analog Devices 的评估软件应用程序查看 ADcmXL3021 振动传感器模块的输出,或以交互方式修改其寄存器以探索不同的捕获配置。(图片来源:DigiKey/Analog Devices)

总结

CBM 是一种极具优势的技术,可避免因突发机器故障导致的不必要维护安排或意外停机。然而,对于 CBM 应用开发人员而言,相匹配的振动测量系统的严格性能要求可能令人生畏。与消费电子应用中的运动检测传感系统不同,工业振动系统需要高加速度范围、宽带宽、高分辨率和非常低的噪声密度。利用 Analog Devices 的 MEMS 传感器和相关器件,开发人员可以有信心地创建稳健的振动测量系统,满足复杂工业 CBM 应用的要求。

免责声明:各个作者和/或论坛参与者在本网站发表的观点、看法和意见不代表 DigiKey 的观点、看法和意见,也不代表 DigiKey 官方政策。