ADI 氮化镓功率元件和工具为设计带来了机会

投稿人:DigiKey 北美编辑

2024-04-10

氮化镓 (GaN) 半导体在 20 世纪 90 年代初首次作为高亮度蓝色发光二极管 (LED) 投入商业应用,随后成为蓝光光盘播放器的核心技术。自此以后虽已取得长足进步,但在将近二十年后,该技术才因其高能效特性而在场效应晶体管 (FET) 上实现商业可行性。

氮化镓目前是半导体行业增长最快的细分市场之一,复合年增长率估计在 25% 至 50% 之间,其驱动力来自对能效更高设备的需求,以期实现可持续发展和电气化目标。

与硅晶体管相比,氮化镓晶体管可以设计出体积更小、效率更高的器件。氮化镓最初用于高功率微波放大器系统,由于氮化镓制造的规模经济性和制造小型、功率更大放大器的能力,其应用范围不断扩大,形成了一个数十亿美元的设备市场,涵盖消费、工业和军事应用领域。

人们普遍认为硅 MOSFET 已达到其在电力电子领域的理论极限,而氮化镓 FET 在进一步提高性能方面仍有巨大潜力。氮化镓半导体最常使用碳化硅 (SiC) 作为衬底,其次是更经济的硅或性能最好但最昂贵的金刚石。与硅基器件相比,氮化镓器件的工作温度更高,且电子迁移率和速度更高,反向恢复电荷更低或为零。

氮化镓功率半导体的功率密度约为砷化镓功率放大器半导体的五倍。与砷化镓和侧向扩散金属氧化物半导体 (LDMOS) 等替代品相比,氮化镓半导体的功率效率达 80% 或更高,可提供更出色的功率、带宽和效率。目前,该技术已被广泛应用于各种领域,从快速充电电源适配器到纳入汽车高级驾驶辅助系统 (ADAS) 的光探测和测距 (LiDAR) 设备。

数据中心是基于氮化镓的器件的另一个新兴市场,这些器件可以满足日益增长的功耗和冷却要求,从而降低成本,并有助于解决运营商在监管和政治层面面临的日益增多的环境纠纷。

半导体制造商和市场研究公司还预测,从更高效的电池到电池牵引逆变器,电动汽车的低压和高压应用市场将不断增长。

迄今为止,这一领域一直是碳化硅器件占据主导地位,与氮化镓一样,碳化硅器件被归类为宽带隙 (WBG) 半导体,具有高电子迁移率——能够让电力电子元件比硅基元件更小、更快、更可靠、更高效。氮化镓的带隙为 3.4 eV,而碳化硅的带隙为 2.2 eV,碳化硅的带隙为 1.12 eV。

与硅相比,氮化镓和碳化硅功率半导体的工作频率更高、开关速度更快、传导电阻更低。碳化硅器件可以在更高的电压下工作,而氮化镓器件则能以更低的能量提供更快的开关速度,从而能够让设计人员减小尺寸和重量。碳化硅可支持高达 1,200 伏的电压,而氮化镓通常被认为更适合最高 650 伏的电压,尽管最近推出了更高电压的器件。

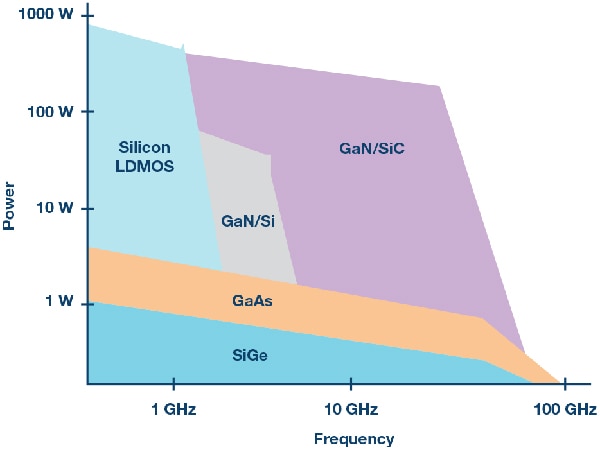

与砷化镓和其他半导体相比,氮化镓可提供约 10 倍的频率范围功率(图 1)。

图 1:微波频率范围电力电子器件之比较。(来源:Analog Devices, Inc.)

图 1:微波频率范围电力电子器件之比较。(来源:Analog Devices, Inc.)

设计考虑因素

据估计,全球消耗的电能中有 70% 或以上是被电力电子设备消耗的。依托氮化镓的 WBG 特性,设计人员可以利用其更高的功率密度、出色的效率和超快的开关速度,打造出更小的功率电子系统。

该技术为电力电子、汽车、太阳能存储和数据中心等多个市场带来了创新。氮化镓器件具有很强的抗辐射能力,非常适合新兴的军事和航空航天应用。

有些电子设计人员可能由于对材料成本的误解而放弃使用氮化镓功率器件。虽然氮化镓衬底的制造成本最初远高于硅衬底,但这一差距已大大缩小,而且不同衬底的使用能够让设计人员在成本和性能之间找到最佳平衡点。

硅基氮化镓为设计人员提供了最广阔的市场潜力,在成本和性能之间实现了最佳平衡。不过,有了硅基氮化镓和金刚石基氮化镓这两种选择,产品设计人员可以选择最合适的衬底,以满足其组织和客户对性价比的需求。

由于氮化镓的开关速率非常高,设计人员需要特别注意电磁干扰 (EMI),以及如何在电源回路布局中减轻这种干扰。有源栅极驱动器对防止电压过冲至关重要,可减少开关波形产生的电磁干扰。

另一个关键的设计问题是可能导致误触发的寄生电感和电容。性能优势的最大化取决于横向和纵向电源回路的最佳布局,以及驱动器速度与设备速度的匹配。

设计人员还必须优化热管理,防止过热影响性能和可靠性。应根据封装在减少电感和散热方面的能力对封装进行评估。

Analog Devices 推出氮化镓功率放大器

电子系统需要在能源所供电压和电路所需供电电压之间进行转换。首屈一指的半导体公司 Analog Devices, Inc. (ADI) 一直致力于提供业界领先的高性能氮化镓功率放大器和技术支持,能够让设计人员实现最高性能目标,并更快地将其解决方案推向市场。

栅极驱动器和降压控制器对于最大限度地发挥氮化镓功率器件的优势至关重要。半桥氮化镓驱动器可提高电源系统的开关性能和整体效率。DC-DC 降压转换器可将较高的输入电压转换为较低的输出电压。

ADI 提供的 LT8418 是一款 100 V 半桥 GaN 驱动器,集成了顶部和底部驱动器级、驱动器逻辑控制、保护和自举开关(图 2)。它可配置为同步半桥降压或升压拓扑结构。分路栅极驱动器可调整氮化镓场效应晶体管的导通和关断压摆率,从而优化 EMI 性能。

图 2:ADI 基于 GAN 的 LT8418 开关 DC/DC 转换器原理图。(来源:Analog Devices, Inc.)

图 2:ADI 基于 GAN 的 LT8418 开关 DC/DC 转换器原理图。(来源:Analog Devices, Inc.)

ADI GaN 驱动器输入和输出具有默认低电平状态,以防止 GaN FET 误导通。凭借 10 ns 的快速传播延迟以及顶部和底部通道之间 1.5 ns 的延迟匹配,LT8418 适用于高频 DC/DC 转换器、电机驱动器、D 类音频放大器、数据中心电源以及消费、工业和汽车市场的各种电源应用。

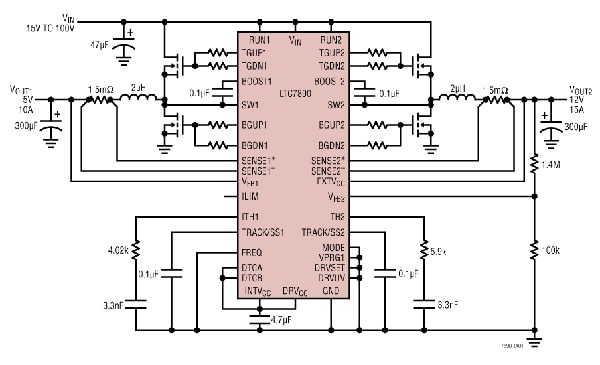

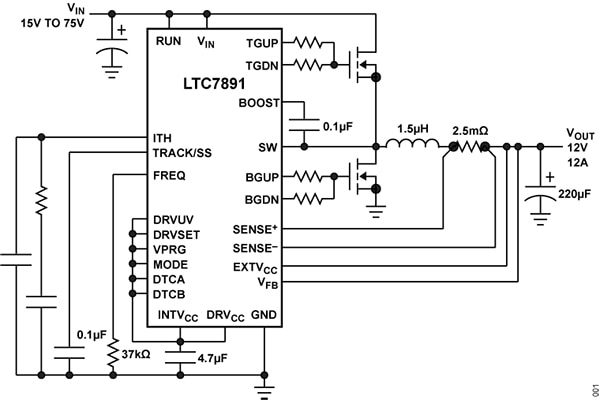

LTC7890 和 LTC7891(图 3)分别是高性能、双通道和单通道降压型 DC 到 DC 开关稳压器控制器,用于从最高 100 V 的输入电压驱动 N 沟道同步 GaN FET 功率级。这些控制器旨在解决设计人员在使用氮化镓场效应晶体管时面临的诸多挑战,无需硅 MOSFET 解决方案通常使用的保护二极管或其他额外外部元件,从而简化了应用设计。

图 3:ADI 的 LTC7891 降压控制器。(来源:Analog Devices, Inc.)

图 3:ADI 的 LTC7891 降压控制器。(来源:Analog Devices, Inc.)

每个控制器都能让设计人员精确调节 4 V 至 5.5 V 的栅极驱动电压,以优化性能,并允许使用不同的 GaN FET 和逻辑电平 MOSFET。内部智能自举开关可防止 BOOSTx 引脚在死区时间向 SWx 引脚高压侧驱动器电源过度充电,从而保护顶部 GaN FET 的栅极。

这两个元件都在内部优化了两个开关边沿的栅极驱动器时序,使死区时间接近于零,从而提高了效率,实现了高频率运行。设计人员还可以使用外部电阻器调整死区时间。这些器件采用方形扁平无引脚 (QFN) 封装,带可润湿侧翼。原理图展示了采用 40 引脚、6 mm x 6 mm LTC7890(图 4)和 28 引脚、4 mm x 5 mm LTC7891(图 5)配置的典型应用电路。

图 4:使用 ADI 的 LTC7890 的典型应用电路原理图。(来源:Analog Devices, Inc.)

图 4:使用 ADI 的 LTC7890 的典型应用电路原理图。(来源:Analog Devices, Inc.)

图 5:使用 ADI 28 引脚 LTC7891 的降压稳压器原理图。(来源:Analog Devices, Inc.)

图 5:使用 ADI 28 引脚 LTC7891 的降压稳压器原理图。(来源:Analog Devices, Inc.)

设计人员还可利用 ADI 电源管理工具组合实现电源性能目标并优化电路板。该工具套装包括可变降压电阻计算器、信号链功率配置器和基于 Windows 的开发环境。

结语

氮化镓是一种变革性的半导体材料,用于生产具有高功率密度、超快开关速度和卓越能效的元件。产品设计人员可以利用 ADI 的 GaN FET 栅极驱动器产品,以更少的元件打造出更可靠、更高效的系统,从而实现更小的系统尺寸和重量。

免责声明:各个作者和/或论坛参与者在本网站发表的观点、看法和意见不代表 DigiKey 的观点、看法和意见,也不代表 DigiKey 官方政策。