A类IO-Link端口专为低功耗24伏直流传感器设计,最高可提供约500毫安电流。B类端口则适用于电流需求高达2安培的高功率执行器。

本技术摘要聚焦于IO端口及A类与B类的区别。图1所示实例包含四个A类输入端口和四个B类输出端口。我们将证明这种分类标准与现场设备的供电能力相关。我们还将展示该设计具备向后兼容性,既支持传统数字式(开关量)配置,也兼容IO-Link相关的新串行协议。

IO-Link 技术简介

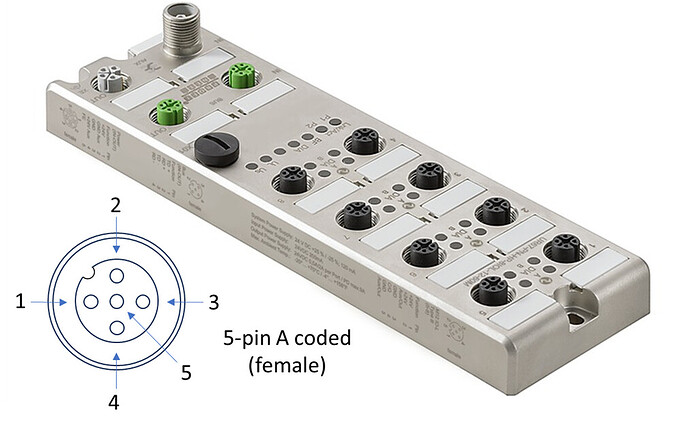

中心辐射模型代表了工业控制系统的传统配置方式。可编程逻辑控制器(PLC)作为枢纽核心,通过多根平行线缆连接各类现场设备。远程输入输出(IO)的引入扩展了该模型。但每个传感器和执行器仍需独立接线。随着IO-Link技术的出现,这一模型再次革新。如图1所示的Weidmüller 的 IO-Link主站等设备,可替代传统远程IO模块。由于图1中IO-Link主站等设备支持菊花链拓扑,中心辐射模型不再严格必要。

智能传感器是IO-Link系统的核心组件。这些传感器除具备串行接口外,还集成了智能处理功能。这使得传感器能传输比传统二进制信号更丰富的信息。还可通过该接口对传感器进行配置。例如可远程设置接近传感器的有效检测距离。关联PLC可自动识别并直接将配置参数写入替换传感器。由此构建的系统兼具高可靠性与简化维护流程的优势,有效减少昂贵停机时间。

图 1 :Weidmüller 的IO-Link主站模块示意图,配备四个A类输入端口和四个B类输出端口。图片左下角展示了M12 A型编码连接器的针脚定义。

M12 A 型编码连接器的向后兼容性

研究IO-Link系统时,有必要回顾传统5针M12连接器的标准针脚定义。虽然历史上存在多种特殊配置,但主要形成了以下模式:

- 引脚1预留给24V直流电源

- 引脚3预留给24V直流回路

- 引脚2通常用于传感器至控制器的数字(PNP)信号传输

- 引脚4通常用于控制器至执行器的信号传输

- 引脚5可用于附加IO或接地(屏蔽)

- 若传感器有两个输出,引脚2对应信号1,引脚4对应信号2

- 若执行器有两个输入,引脚4对应控制信号1,引脚2对应控制信号2

- 若设备同时具备输入输出功能,传感器至控制器的信号通过引脚2传输,控制器至执行器的信号则通过引脚4传输

技术提示 :图1所示的IO-Link主站配备多种M12接口仔细观察可见采用三种不同键位设计,防止线缆误插例如,我们不应将直流电源直接插入通信端口经验表明,这会释放"魔法烟雾"

按照惯例,M12端口的键位配置称为编码图1的IO-Link主站包含8个黑色A编码5针母座、2个绿色D编码通信端口,以及2个银色电源端口(一公一母)另有一个黑色保护盖覆盖着微型USB端口(客户不可使用)

从DigiKey平台来看,我们常见编码体现为元件搜索中的方向参数,如图2所示

图 2 :M12连接器编码在DigiKey中被指定为方向参数

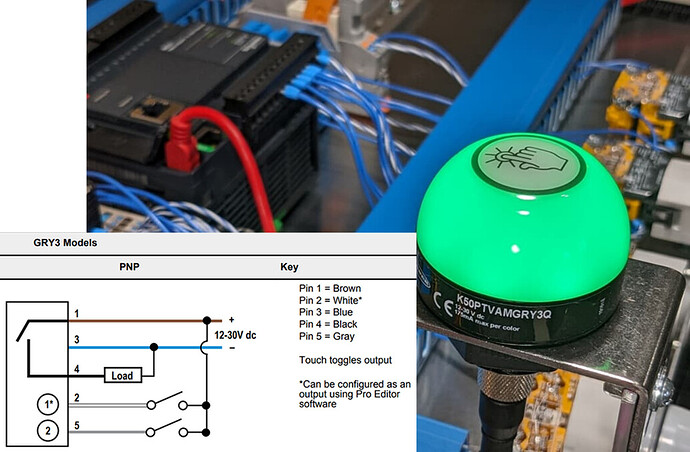

Banner K50发光触摸按钮是个有趣的案例研究,如本文所述K50采用M12连接器,配备1个二进制输出(引脚4)和2个二进制输入(引脚2和5)请务必对照通用列表核对K50的IO分配注意引脚2可编程设置为输出重新编程后,K50即成为符合我们指南的2输出设备

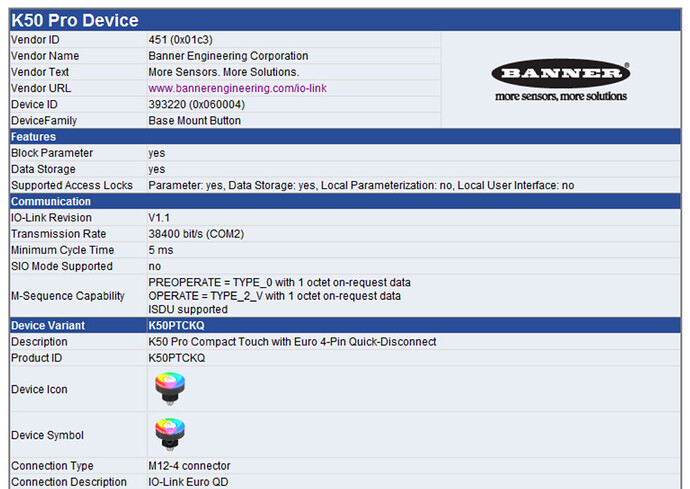

与图2所示Banner K50密切相关的是一系列IO-Link专用设备虽然超出本文范围,但需提及IO设备描述(IODD)文件包含的信息IODD是结构化文件,提供IO-Link接口的详细设备特定描述这或许能成为一篇不错的未来文章主题。图4展示了结构化IODD文件的微小片段。

图 3 :图中所示的Banner K50配备了一个数字输出(引脚4)和两个数字输入(引脚2和5)。请注意,引脚2可被编程为第二个输出端。

图 4 :Banner K50 IO-Link触控按钮的IODD XML文件局部示意图。

技术提示 :如图1所示的IO-Link主站通常采用5针M12连接器连接现场设备。这种设计非常便利,因为5针连接器可直接兼容3针和4针线缆。对于无需使用全部5针的设备,这能简化配置并降低成本。

5 针 M12 连接器的 IO-Link Class A 与 Class B 引脚定义分别是什么?

在确认向后兼容性后,我们将解析IO-Link引脚定义,进而解答关于Class A与Class B端口的核心问题。

Class A型IO-Link引脚定义如下:

- 引脚1预留给24V直流电源

- 引脚3预留给24V直流回路

- 引脚4用于IO-Link主站与现场设备间的双向串行数据通信

- 作为传统选项,引脚2可用于传输传感器至控制器的数字(PNP)信号

Class B型IO-Link引脚定义如下:

- 引脚1预留给24V直流电源

- 引脚3预留给24V直流回路

- 引脚4用于IO-Link主站与现场设备间的双向串行数据通信

- 引脚2与引脚1并联,用于增强+24V直流电源

- 引脚5与引脚3并联,用于增强+24V直流回路

回到图1中的Weidmüller的IO-Link主站,可见传感器输入端口属于Class A型,而高能耗执行器端口属于Class B型。Class A 端口的供电电流范围为 200mA 至 500mA , Class B 端口则可提供约 2A 电流。

虽然超出本文范畴,但需要说明IO-Link设备有两种工作模式。第一种是IO-Link模式,通过单线(引脚4)实现主站与现场设备的双向串行通信。第二种是标准输入输出(SIO)模式。这类似于现场设备的后备模式,与上一代数字现场设备中使用的数字输出类似。

技术提示 :仔细观察图1可以发现,IO-Link主站的电源连接采用了一个坚固的5针L型编码M12连接器。这个连接器至关重要,因为它必须承载IO端口的全部负载电流以及任何级联的IO-Link节点。每个B类端口最大2A电流加上每个A类端口500mA电流,计算得出的输入电流略高于10A,还需额外小电流为控制器逻辑供电。这需要一个240瓦、24VDC的电源,并留有一定的安全余量。同时,谨慎考虑IO-Link系统的功率预算也是确保系统可靠性的关键。

最后的思考

我承认IO-Link是一个难以掌握的系统,因为它涵盖了电子学的诸多不同方面。这是一项独特的技术,我们会在同一段落中既讨论电流限制和欧姆定律的暗示、功率预算,又涉及通信协议。所有这些都建立在关于PLC及其相关现场设备的大量信息之上。

本文聚焦于IO-Link的一个小方面,重点阐述A类和B类端口的定义。我个人发现,采用历史视角来研究传统传感器和IO-Link传感器的M12接线分配很有帮助。哦,别忘了,虽然IO-Link日益普及,但由于并非所有应用都需要其额外功能,它不太可能完全取代传统传感器。因此,了解电线和颜色规范可以在我们排查和维护这些系统时避免很多麻烦。